Här är batteriet som kan revolutionera elbilen

Även om batteritekniken utvecklats med stormsteg under senare år är just batteriet fortfarande elbilens svagaste länk. De är komplicerade och dyra att tillverka, de är behäftade med specifika risker och de har inte alls samma energitäthet som vanliga, fossila bränslen, varför ett batteri som ska räcka till längre resor blir väldigt tungt.

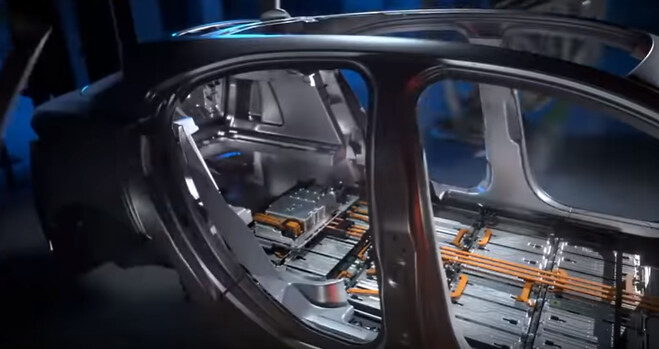

Det är en problembild som kanske kan vara på väg mot en lösning, tack vare spjutspetsforskningen som Leif Asps forskargrupp tillsammans med kollegor vid KTH bedriver inom området multifunktionella kompositer för energilagring. Deras idé är att man skippar det separata batteriet helt och hållet och i stället använder bilens struktur – karossen, alltså – för att lagra elektricitet.

– Det är en svensk paradgren, det är här de stora programmen finns, berättar Leif och refererar till utvecklingen av så kallade strukturella batterier, alltså konstruktionsmaterial som kan lagra elektrisk energi. Eller om man vänder på det, batterier som också kan bära mekanisk last.

Leif Asp är professor inom komposita lättviktsmaterial och strukturer på avdelningen Material- och beräkningsmekanik vid Institutionen för industri- och materialvetenskap på Chalmers Tekniska Högskola i Göteborg och har forskat om strukturella batterier sedan 2007. I grunden handlar det om att få kolfiberarmerad plast att kunna lagra elektricitet.

– Kolfiberarmerade plastmaterial liknar batterier till sin arkitektur, de är laminerade lager på lager. Och kolfiber är centralt, eftersom kolet kan utgöra elektrod samtidigt som materialet är väldigt styvt och starkt, med höga specifika mekaniska prestanda.

Men för att det ska fungera som ett batteri behöver man ytterligare en elektrod och därför dopar man delar av kompositen med exempelvis litiumjärnfosfat, som kan utgöra den andra elektroden. Sedan behöver matrismaterialet, plastdelen i kompositen, inte bara överföra mekaniska laster utan också låta joner diffundera mellan elektroderna. En variant är att belägga kolfibrerna med en solid polymer elektrolyt, en tunn hinna som släpper igenom joner.

– Men det är mycket svårare för jonerna att simma i plast än vad det är att simma i vätska. Därför är beläggningen bara 500 nanometer tjock, lite mer än en tusendel så mycket som det är mellan elektroderna i ett vanligt litiumjonbatteri.

Kollegorna på KTH i Stockholm har därför utvecklat en annan princip, där man låter plastmaterialet polymerisera i en lösning av vätskeelektrolyt. Då får man ett plastmaterial med två olika faser, en fast fas och en vätskefas.

– Det blir som en tvättsvamp, men där svampen är fylld med vätskeelektrolyt. Då för vi över lasterna via svampens plastdelar och diffunderar joner genom kanalerna fyllda med elektrolyt. Det är ett effektivt sätt att göra ett batteri, med de distanser som man normalt har mellan elektroderna i ett batteri, förklarar Leif.

I och med att man blandar in främmande komponenter i materialet påverkas också dess egenskaper. Men enligt Leif ska man fortfarande ligga på nivåer som duger som konstruktionsmaterial. Framför allt får man en styvhet som ligger nära den hos konventionell kolfiberkomposit.

Och som batteri betraktat har man en bit kvar till samma energitäthet som man har hos ett modernt litiumjonbatteri. Men det är inte långt därifrån. Enligt analyser som gjorts räknar man med att hamna på en energitäthet på mellan 70 och 100 wattimmar per kilogram. Som jämförelse håller ett elbilsbatteri kring 200 wattimmar per kilogram, om man räknar på själva cellen. När kringutrustning som höljen och metallkopplingar liksom anslutningar till elektroderna räknas in faller den siffran.

– Ser man till hela batterisystemet ligger vi ungefär på par med de lägre presterande litiumjonbatterierna, säger Leif och förklarar att också säkerheten ska kunna bli bättre med den här typen av material.

– I alla fall om man använder de här coatade eller belagda kolfibermaterialen, då finns inga flyktiga ämnen som kan antändas. De skulle vara möjliga att använda i en krockzon, förklarar Leif och hänvisar till studier som gjorts i USA.

Ett annat skäl till att strukturella batterier skulle kunna betraktas som säkra är att energitätheten kan hållas under gränsen för vad som krävs för att skapa termisk rusning, även om de skulle vara konstruerade efter andra principer.

Nu ska man börja leverera komponenter till flygplanstillverkaren Airbus för att testa att principen fungerar i verkligheten. Men det är fortfarande långt kvar innan strukturella batterier kommer att bli vanliga i vardagen.

– För flyg tror jag att det tar 15 år. För bil kanske det tar fem år. Flygindustrin, de är jäkligt noga med att ha metoder för allt från dimensionering och provning till certifiering. Men för mig är det helt otänkbart att det här inte skulle bli en teknik som är kommersiellt gångbar.

När det sker lär man också ha säkerställt att komponenterna behåller sin funktion över tid. Livslängden är nämligen någonting Leif ofta får frågor om.

– Det är klart, har man en bil med ett batteri integrerat i strukturen och så plötsligt har den slut på batteri. Det är ju inte bra. Kollegorna på KTH har kört cykler på fibersidan och där funkade det fint, men vi måste ha fler grupper som är med och jobbar med det här.

Och att potentialen är enorm visas inte minst av att forskningen inom området har fått en enorm uppmärksamhet även internationellt.

– Det blev framröstat av Physics World, det största fysikmagasinet i världen, som ett av de topp tio största genombrotten i fysik i fjol. Så det ger verkligen avtryck, avslutar Leif.