3D-printade bildelar från Italien testas i Örebro

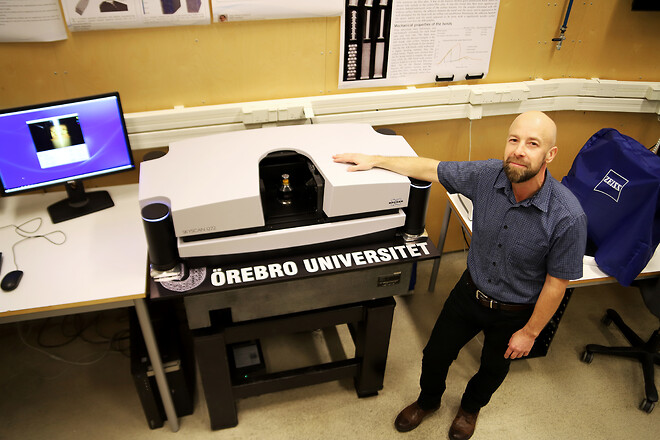

Örebro universitet ska tillsammans med Universitetet i Bologna, Italien, analysera hållfastheten i designade 3D-printade delar till sportbilar. Delarna skickas från Italien för att noggrant undersökas i universitetets CT-skanner.

Företaget Mind i italienska Bologna har beviljats EU-pengar för att producera 3D-printade delar till sportbilar.

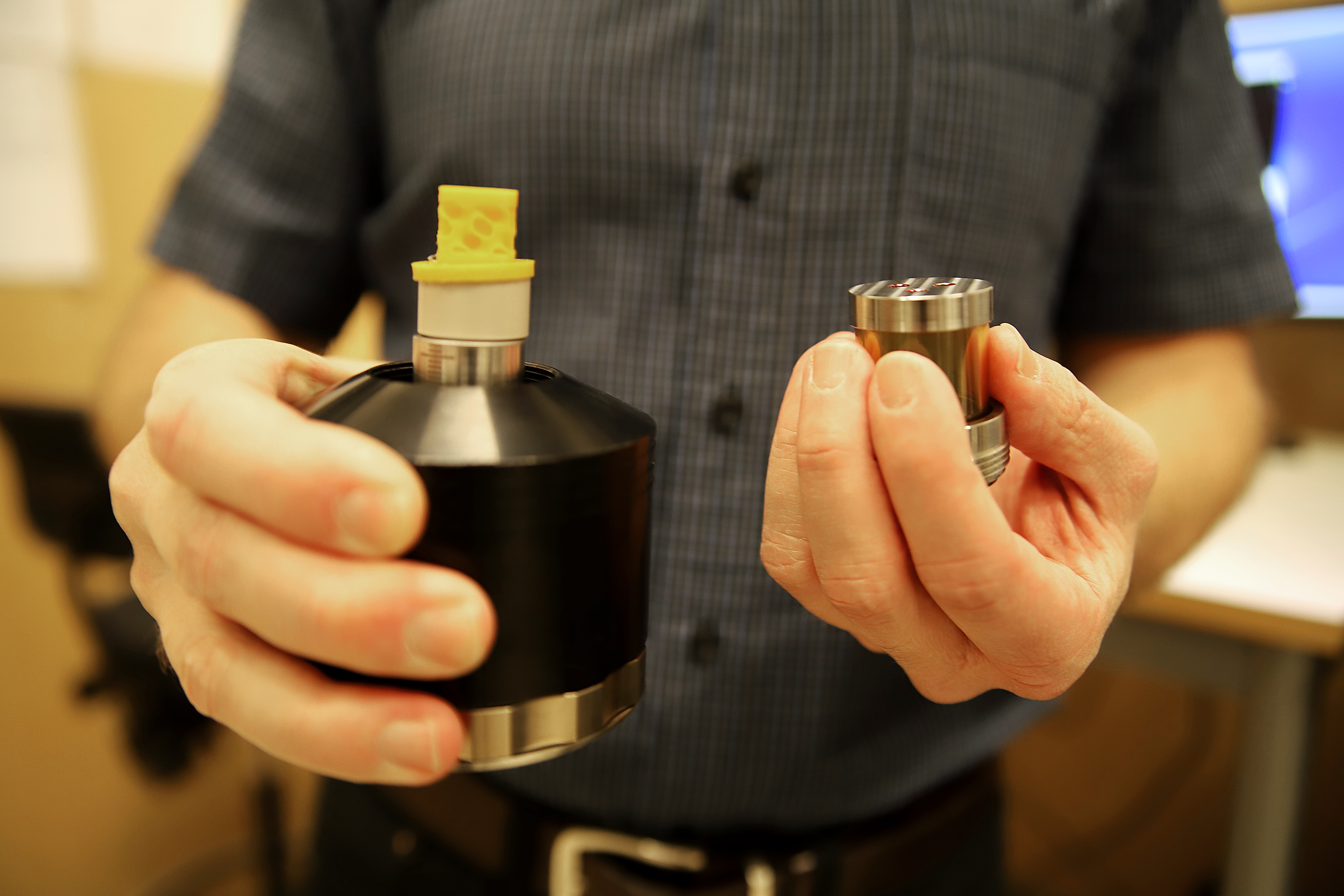

– Strukturerna som är 3D-printade är svåra att framställa på andra sätt. Den färdiga delen är en komposit där en 3D-printad del i metall sätts samman med ett annat material, säger Patrik Karlsson, universitetslektor i maskinteknik vid Örebro universitet.

Bildelarna ska användas till ett fjädringssystem, och efter att de producerats av Mind ska de 3D-printade delarna genomgå vissa tester hos universitet i Bologna, Italien. Sedan skickas de till Örebro där Patrik Karlsson, och hans kollegor i forskargruppen Mechanics and materials, noggrant undersöker kompositens hållfasthet och eventuella påverkande faktorer – det vill säga hur bra materialen i kompositen passar ihop och hur den beter sig under belastning. Undersökningarna görs i universitetets CT-skanner.

– Vår skanner använder ungefär samma metod som en röntgenskanner på sjukhus, men med mycket högre strålningsdos och upplösning som möjliggör studier av betydligt mindre detaljer. På sjukhus roterar maskinen runt människan, men i vår scanner är det själva provet som roterar i en kammare. Vi tar tusentals bilder på provet i två dimensioner från flera olika vinklar, och sätter sedan ihop dem till en 3D-bild med hjälp av speciella mjukvaror, förklarar Patrik.

Projektet kommer att pågå i nio månader, och Patrik Karlsson räknar med att de första bildelarna kommer till Örebro i början av nästa år. En förhoppning med 3D-printingen från tillverkarens sida är att kunna minska vikten på delarna med upp till 50 procent.

– Funkar det här får man en stabil lättviktskomponent med väldigt bra styrka, säger Patrik.

Forskarna vid Örebro universitet kommer också att titta på hur många porer och andra defekter det finns på materialet. Med skannern på Örebro universitet kan de gå ner på mikrometernivå, och mäta med 400-500 nanometers precision.

Den färdiga delen är en komposit där en 3D-printad del i metall sätts samman med ett annat material.

Foto: Mikael Åberg